Kapal Kontainer: Struktur, Kapasitas, dan Mekanisme Bongkar Muat

Industri pengiriman barang global sangat bergantung pada armada kapal kontainer. Kapal-kontainer ini tidak sekadar berfungsi sebagai sarana angkut, melainkan merupakan hasil rekayasa desain dan logistik yang kompleks agar efisien, aman, serta memenuhi tuntutan rantai pasok modern. Artikel ini akan mengulas struktur kapal kontainer, kapasitas pengangkutan, serta mekanisme bongkar muat, dengan tujuan memberikan gambaran komprehensif bagi pelaku industri maritim.

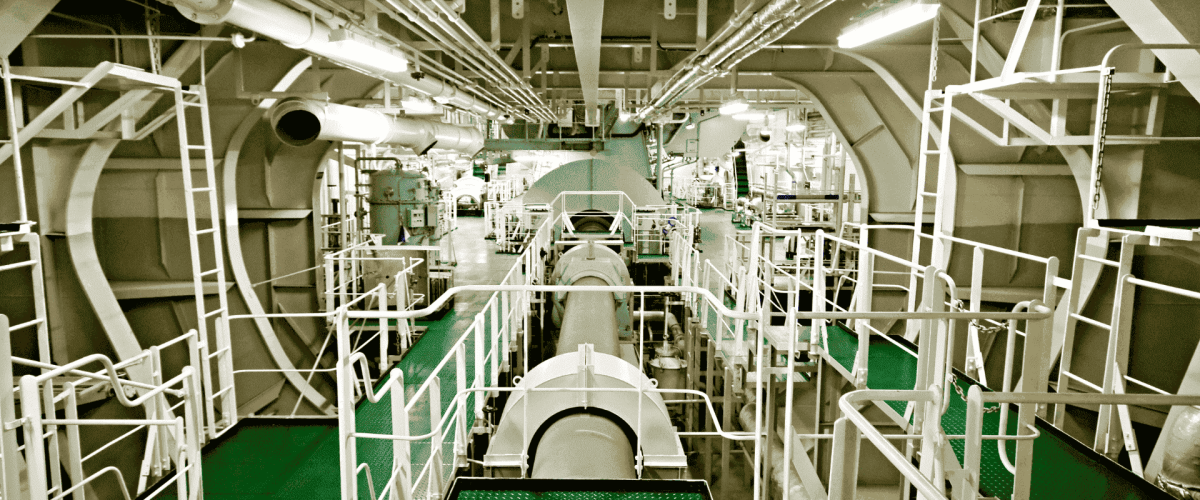

Struktur Kapal Kontainer

Sebuah kapal kontainer modern dirancang khusus untuk mengangkut kontainer standar (20-ft/40-ft) dengan efisiensi tinggi. Container ship memiliki struktur yang mencakup lambung (hull), dek utama, dan ruang muat (holds) yang dilengkapi dengan sel-cell guides untuk memandu posisi kontainer.

Beberapa elemen penting struktur meliputi:

- Hull & keel – ramah ke laut, mendukung stabilitas dan kapasitas muatan besar.

- Cell guides – rel vertical dalam hold yang memudahkan loading kontainer secara vertikal dan mengurangi kebutuhan lashing tradisional.

- Deck stowage – kontainer juga ditumpuk di dek atas dan area luar hold, dengan sistem twist-locks, lashing bar dan turnbuckles untuk keamanan stack.

- Hatch covers & hatch coamings – bagian penting dalam kapal kontainer untuk memastikan keselamatan muatan dan kemudahan akses hold.

Desain kapal kontainer sangat dipengaruhi oleh efisiensi bongkar muat dan kestabilan dalam pelayaran, sehingga setiap elemen struktur didesain dengan mempertimbangkan distribusi beban, kekuatan material, dan fleksibilitas operasi.

Kapasitas dan Ukuran

Salah satu besaran utama karakteristik kapal kontainer adalah TEU (Twenty-foot Equivalent Unit) — satuan standar untuk kontainer 20 kaki. Kapal modern kini dapat mengangkut lebih dari 24.000 TEU.

Penjelasan tambahan:

- Sebagian besar kontainer yang diangkut adalah 40-ft (2 TEU).

- Kapal-kapal ultra-large container vessels (ULCV) memiliki panjang mencapai sekitar 400 meter dan beam (lebar) hingga 60 meter, serta draft dalam yang besar untuk memaksimalkan muatan.

Faktor-faktor yang memengaruhi kapasitas meliputi: rute pelayaran, jenis kapal, dan infrastruktur pelabuhan yang mendukung. Struktur sel-guides dan deck stowage juga berkontribusi terhadap pemanfaatan ruang muat yang optimal.

Mekanisme Bongkar Muat

Efisiensi operasional kapal kontainer sangat bergantung pada proses bongkar muat yang cepat dan aman. Berikut mekanisme umumnya:

- Perencanaan Stowage (Stowage Planning): Sebelum kapal merapat, dibuat rencana posisi kontainer berdasarkan berat, ukuran, tujuan bongkar, dan pusat gravitasi kapal.

- Penggunaan Gantry Crane & Terminal Crane: Kontainer dipindahkan dari truk/chassis ke kapal menggunakan crane darat besar.

- Pemasangan Twist Locks dan Sistem Pengamanan: Setelah kontainer ditempatkan, sistem twist locks otomatis atau semi-otomatis mengunci setiap unit ke struktur kapal atau ke kontainer di bawahnya.

- Penumpukan dan Distribusi Beban: Kontainer berat ditempatkan di dasar stack dan di tengah kapal untuk menjaga stabilitas kapal serta keamanan muatan.

- Bongkar Muat Terbalik: Saat kapal tiba di pelabuhan tujuannya, proses dibalik: crane mengangkat kontainer dari kapal ke darat secara sistematis sesuai rencana bongkar.

- Optimalisasi Waktu di Pelabuhan: Industri saat ini memanfaatkan algoritma dan teknologi digital untuk meminimalkan dwell time kapal di pelabuhan dan mengoptimalkan siklus bongkar-muat.

Semuanya bertujuan agar kapal bisa segera melanjutkan pelayaran tanpa delay yang berbiaya tinggi.

Tantangan dan Kendala Operasional

Meski kapal kontainer didesain untuk efisiensi, terdapat sejumlah tantangan seperti:

- Penyeimbangan beban yang salah dapat menyebabkan kapal berguling atau mengalami kondisi unsafe.

- Infrastruktur pelabuhan yang belum mendukung kapal ukuran besar (draft, crane reach, yard space) dapat memperlambat proses bongkar muat.

- Variasi ukuran kontainer dan kebutuhan khusus seperti reefer (pendingin) memerlukan perhatian logistik tambahan.

- Persaingan skala besar dan biaya tetap tinggi dalam industri kontainer menjadikan efisiensi operasional sebagai kunci profitabilitas.

Kapal kontainer adalah pilar utama perdagangan global modern, memahami struktur, kapasitas, dan mekanisme bongkar muatnya adalah kunci bagi pelaku industri maritim untuk meningkatkan efisiensi dan daya saing. Sebagai perusahaan yang berpengalaman dalam layanan servis kapal dan pemeliharaan armada, PT Gastra Anugerah Sejahtera (GASTRA) siap membantu Anda memastikan kapal kontainer Anda dalam kondisi terbaik untuk operasional optimal dan pelayaran tanpa hambatan.